Впервые ученые лаборатории Джеймса Тура из Университета Райса получили LIG в 2014 году, когда применили промышленный лазер к тонкой пластине обычного полиимида. Жар превратил содержащееся в пластике серебро в графен. Этот простой метод оказался намного дешевле традиционного химического осаждения из паровой фазы, пишет Phys.org.

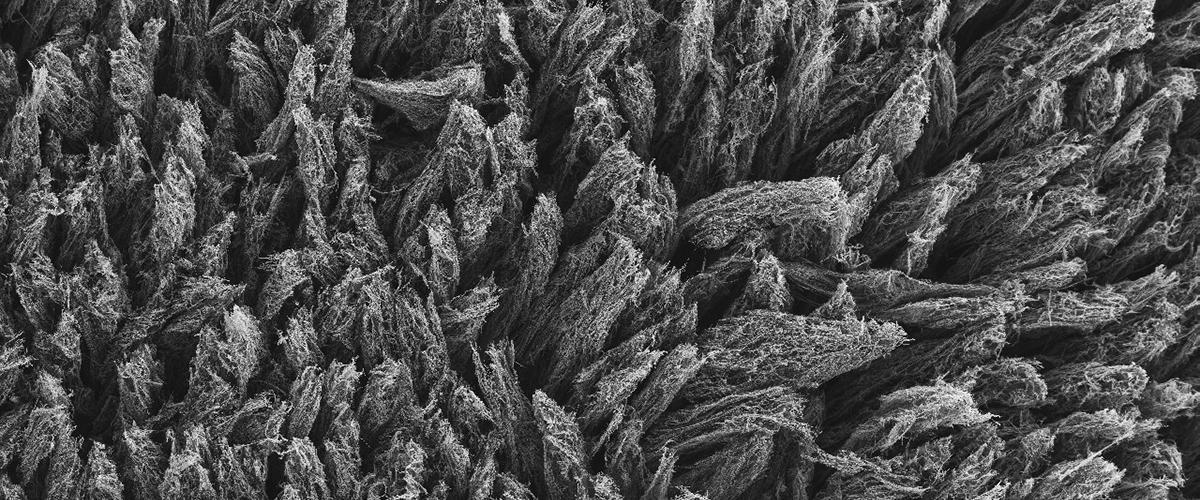

Проблема, однако, в том, что LIG выходит крайне непрочным. Его можно сгибать и растягивать, но если потереть в ладонях — он рассыплется. Чтобы этого не происходило, ученые соединили его с другими материалами — пластиком, резиной, цементом, воском и т. д.

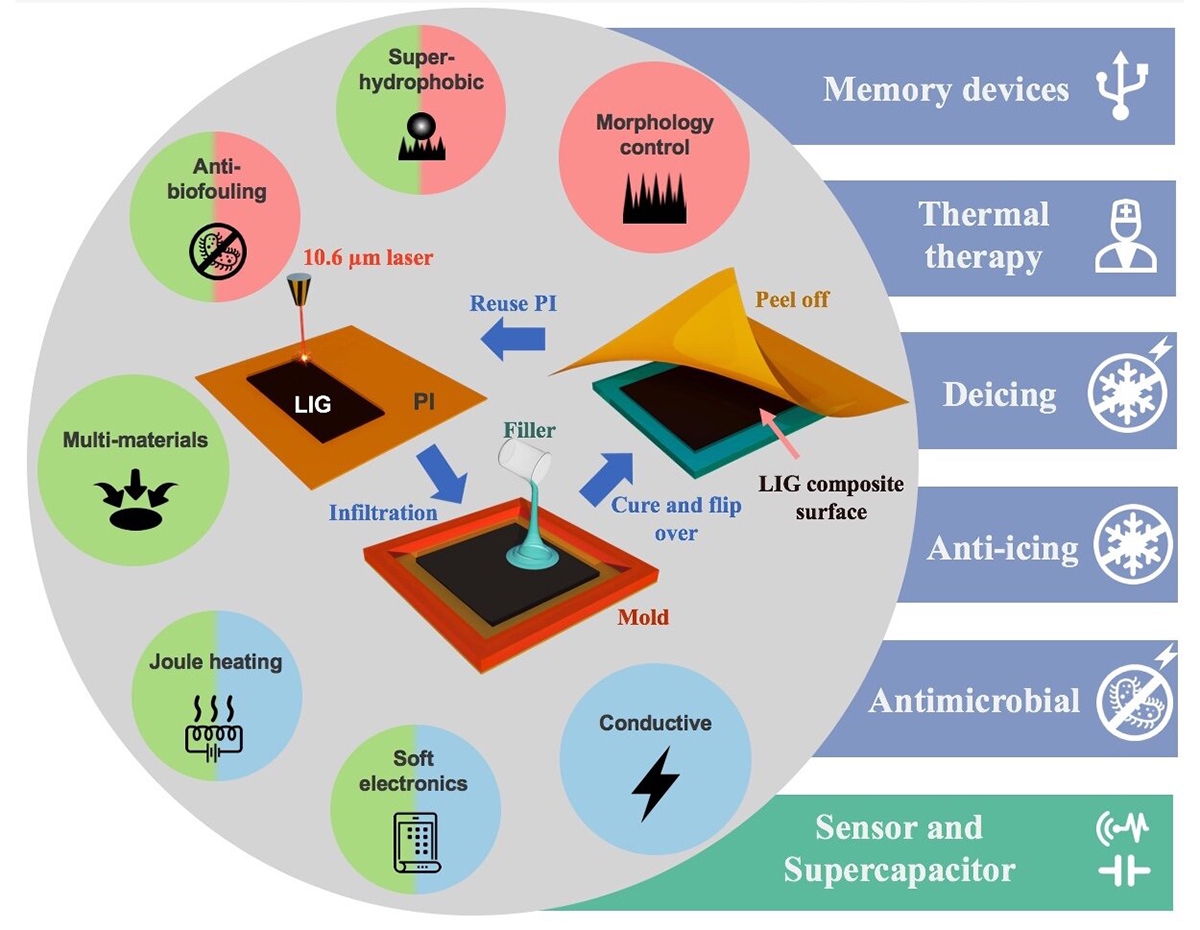

В зависимости от добавки LIG получил целый ряд новых свойств.

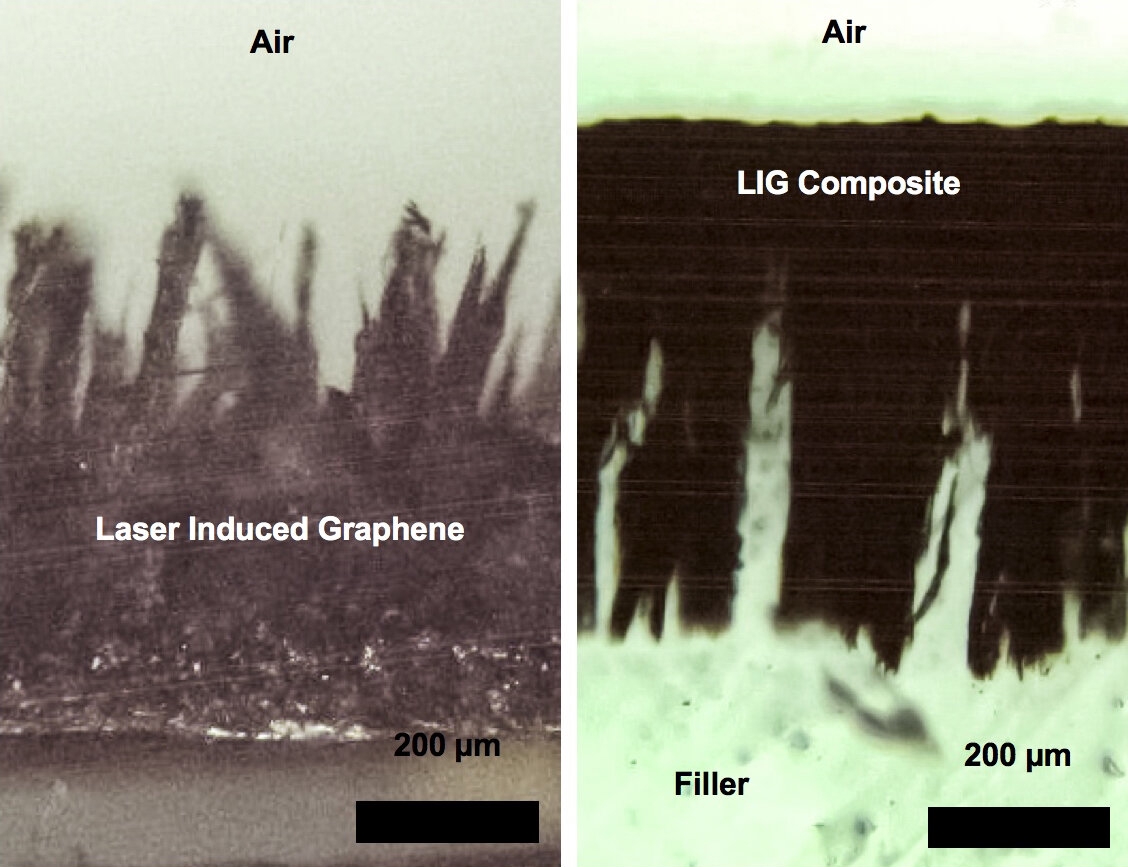

Сам процесс выглядит так: тонкий слой дополнительного материала насыпается или наносится горячим прессованием на LIG, лежащий поверх полиамида. Когда жидкость твердеет, полиамид удаляются до повторного использования. Остаются композитные графеновые хлопья.

Мягкие композиты можно использовать для изготовления активной носимой электроники, вшитой в одежду. Из твердых получаются отличные водоотталкивающие покрытия.

А если подать напряжение, слой толщиной 20 микрон может убить все бактерии на поверхности.

Лучше всего сохраняют связность хлопьев LIG жидкие добавки, пишут ученые. Они быстрее разогреваются и надежнее ведут себя при подаче напряжения. Такие материалы можно будет применять в качестве противообледенительных пленок, согревающих повязок для заживления ран или зимней одежды с подогревом.

В прошлом году ученые того же университета придумали еще одно применение для графеновой пены — производство 3D-проводников. Процесс создания напоминает приготовление многослойного сэндвича, а из получившихся блоков, как из конструктора, можно сделать конденсатор.