В отличие от обычных биоразлагаемых пластиков, которые плохо выдерживают нагрузки и нагрев, PEA сочетает два вида химических связей: эфирные — для биоразлагаемости, и амидные — для прочности. Благодаря этому сочетанию материал одновременно прочный и экологичный.

Раньше для создания полимеров с эфирными и амидными группами использовали токсичные органические растворители. Но ученые придумали новый способ — двухэтапную полимеризацию в расплаве, которая не требует растворителей. Этот метод позволяет производить до 4 кг материала сразу в реакторе объемом 10 л. При этом его можно внедрить на существующих фабриках по производству полиэфиров, почти не меняя оборудование.

Во время испытаний в морской среде новый пластик PEA разложился на 92,1% за год. Этот результат намного лучше, чем у других видов биоразлагаемого пластика: PLA (0,1%), PBS (35,9%) и PBAT (21,1%). В компосте, где больше микробов, PEA разлагается еще лучше.

Прочность PEA на разрыв достигла 110 МПа, что больше, чем у нейлона 6 и PET. В тестах одно волокно PEA смогло поднять груз весом 10 кг и не порваться. А ткань из этого материала выдержала глажку при 150 °C, что говорит о его высокой термостойкости.

Ученые уделили особое внимание экологичности. Полимер PEA создавали из длинных молекул дикарбоновых кислот, взятых из касторового масла, которое не используется в пищу. Также использовали капролактам, полученный из переработанных отходов нейлона 6. Такой способ переработки сырья помог снизить выбросы углекислого газа примерно в три раза по сравнению с обычным нейлоном 6 — с 8–11 кг до 2,3–2,6 кг CO₂ на килограмм продукта.

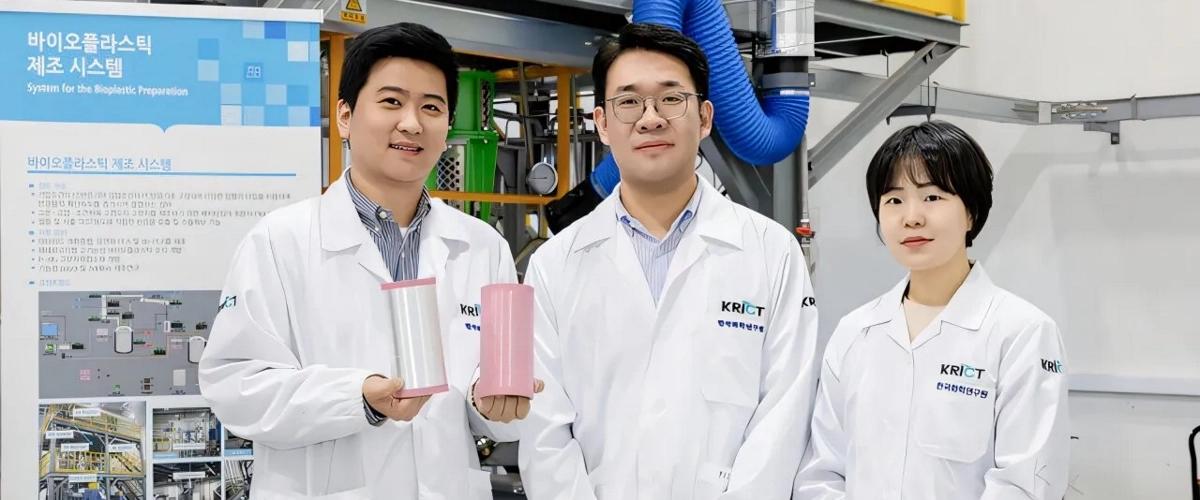

Команда изучает возможности вывода материала на рынок и рассчитывает на его использование в промышленности в течение двух лет.