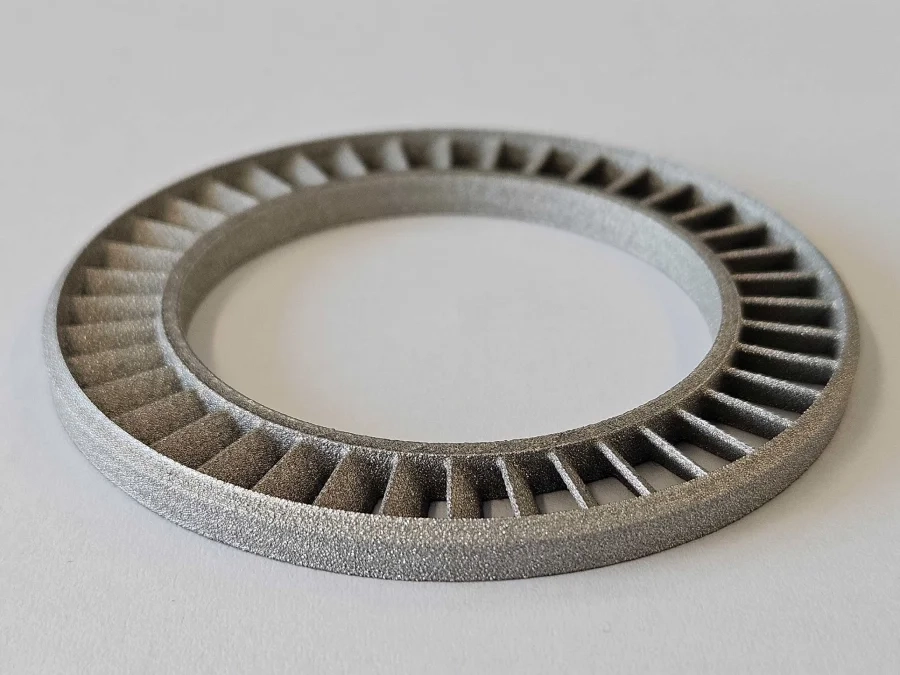

Изначально команде студентов предстояло решить конкретную инженерно-конструкторскую задачу: разработать двухкомпонентное ракетное сопло для Швейцарской научной космической инициативы (ARIS). В течение следующих нескольких лет ARIS планирует построить ракету и достичь на ней линии Кармана — условной границы космоса на высоте 100 километров.

Однако для того, чтобы выдерживать интенсивные жар и давление во время длительного запуска, ракетные сопла в идеале должны быть изготовлены из нескольких металлов. Например, их внутренняя часть может быть изготовлена из проводящей тепло меди со встроенными охлаждающими каналами, а внешняя — из жаропрочного никелевого сплава.

«Для небольших компаний, таких как наша студенческая ракетная команда, подобные многокомпонентные технологии до сих пор были слишком сложными и дорогими, что делало их недоступными», — сказал Михаэль Тукер, руководитель команды.

Так появился новый принтер по металлу. Он позволяет решить две основные проблемы современной металлической 3D-печати: скорость и возможности работы с несколькими материалами, пишет IE.

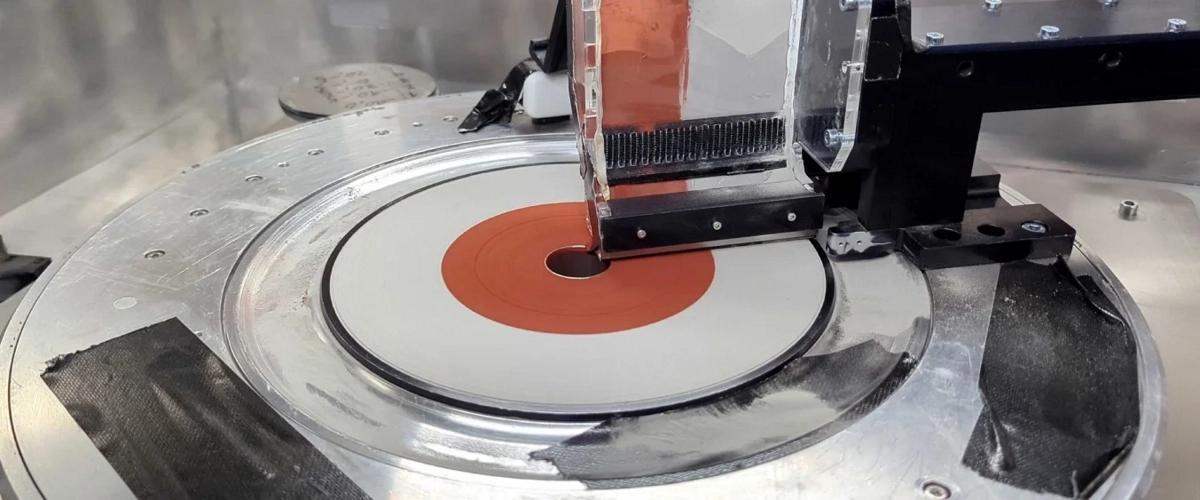

Традиционные принтеры, использующие технологию лазерного плавления в порошковом слое (LPBF) действуют в стартстопном режиме, последовательно нанося и сплавляя каждый слой. Команда отказалась от этого подхода и применила новое решение — вращение печатной платформы. Так можно наносить и сплавлять порошок непрерывно, увеличивая производительность и снижая сроки производства для цилиндрических компонентов более чем на две трети.

«Этот процесс идеально подходит для сопел ракет, вращающихся двигателей и многих других компонентов в аэрокосмической промышленности, — сказал Такер. — Обычно они имеют большой диаметр, но очень тонкие стенки».

Традиционные системы работают в несколько этапов и расходуют много металлического порошка, значительная часть которого превращается в отходы. Новый метод позволяет осаждать материал только там, где он действительно необходим.

Кроме того, аппарат оснащен механизмом обдува инертным газом области расплавления порошка. Это предотвращает окисление детали во время печати. Сажа, брызги и другие побочные продукты удаляются через выходное отверстие. А благодаря вращающейся конструкции условия подачи газа можно контролировать гораздо точнее.

«Сначала мы недооценивали, насколько механизм подачи газа влияет на качество продукции, — пояснил Такер. — Теперь мы знаем, что это критически важно».

Диаметр деталей, которые выходят из нового принтера, пока не превышает 20 см. Команда ищет возможности увеличения размеров изделий и скорости печати, а также — отраслевых партнеров для сотрудничества с целью дальнейшего развития и внедрения своей технологии.

Компания Lincoln Laboratory освоила метод аддитивного изготовления сложных стеклянных изделий без традиционных сильного нагрева. Новые многокомпонентные чернила и метод отверждения позволяют создавать термостойкие стеклянные компоненты с высоким разрешением при температуре всего 250°C.