Технология, разработанная специалистами дрезденского Института общества Фраунгофера, позволяет надежно и эффективно выполнять самые сложные сварочные работы — сварку тугоплавких сплавов или толстостенных профилей — расходуя при этом меньше энергии, материалов, а также труда на последующую обработку.

«Сочетание технологии высокочастотного сканирования, гибкой модуляции мощности и нашей открытой системы управления открывает возможности проектирования и применения, недоступные при традиционной дуговой сварке», — заявил Аксель Ян, руководитель научной группы.

Одну из самых впечатляющих демонстраций возможностей изобретения Ян и его группа провели, испытав корпус аккумуляторной батареи из алюминия, сваренный лазером, сообщает IE. Эта легкая конструкция сочетает в себе алюминиевые экструзионные профили с литыми алюминиевыми элементами и стенками толщиной до 5 мм. Однако такое сочетание материалов ограничивает возможности традиционных методов, поскольку литье под давлением часто приводит к образованию пор, а экструзионные профили серии 6000 подвержены образованию горячих трещин.

«Наше решение основано на точных колебаниях лазерного луча, которые перемещают сварочную ванну, уменьшают поры и обеспечивают металлургическую стабильность сварных швов, — сказал Ян. — Это позволяет нам создавать высококачественные алюминиевые сварные швы без использования присадочного материала».

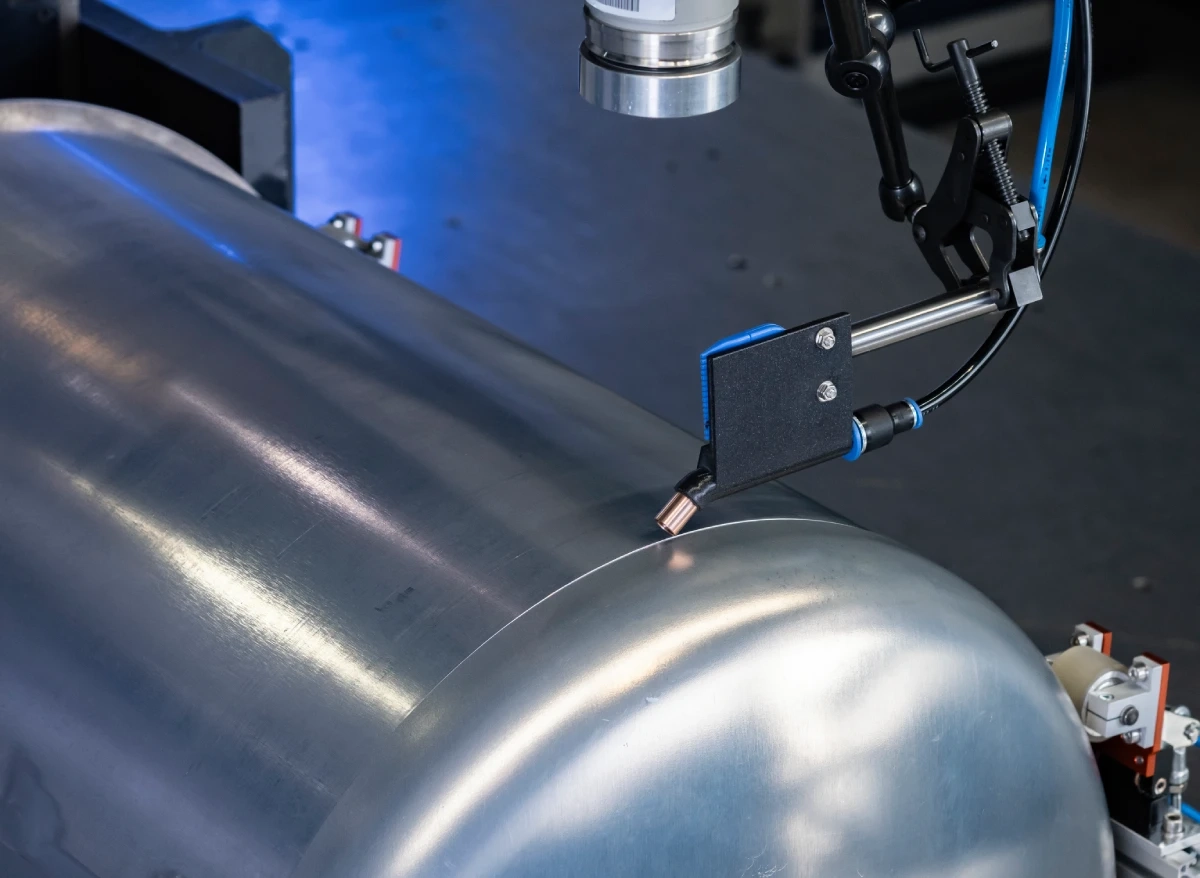

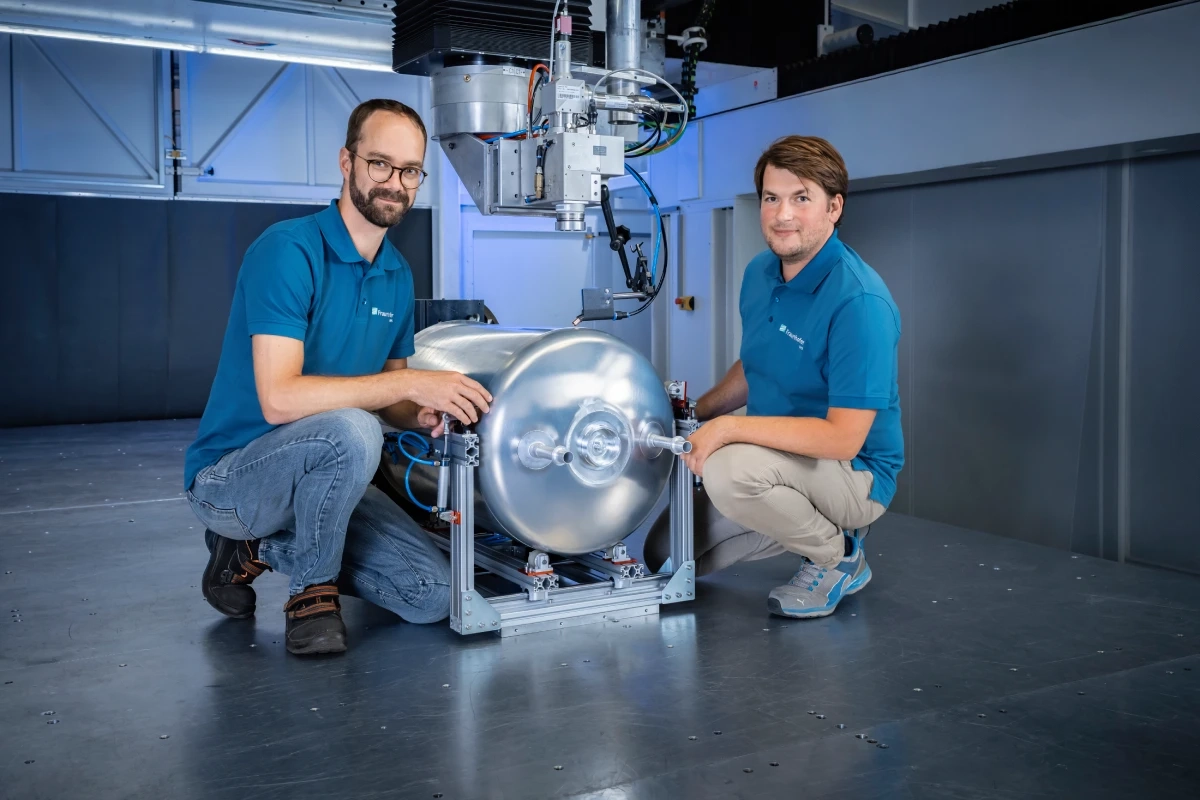

Эту же технологию команда использовала для сварки закрытых осесимметричных баков для аэрокосмической отрасли. В этом случае были использованы высокопрочные алюминиевые сплавы серии 2000, известные своей склонностью к образованию горячих трещин. Лазерная сварка без присадочного материала обеспечила надежное соединение при малом нагреве даже на трехмерных контурах.

Кроме того, разработчики изучают возможность применения этого процесса для сварки труб и в тяжелой промышленности, для соединения профилей с толщиной стенок свыше 20 мм. В ходе испытания с использованием четырехметровой стрелы крана институт применил многослойную лазерную сварку с энергией мощностью до 24 кВт. В результате получилось уменьшить объем сварного шва, сэкономить до 90% присадочного материала и практически исключить деформацию.

Строительство малых модульных реакторов (ММР) для атомных электростанций может заметно ускориться благодаря изобретению британской компании Sheffield Forgemasters. Ее инженеры смогли сварить бак ядерного реактора за 24 часа вместо обычных 12 месяцев.