Команда исследователей из Корейского института промышленных технологий решила заняться 3D-печатью топливных баков, которые должны выдерживать высокое давление. Обычно такие баки изготавливают в формах, в которые можно заливать титановые сплавы. Такой метод отлично подходит для многократного производства одной и той же детали, но его гораздо сложнее адаптировать для штучных проектов. Возможность 3D-печати топливного бака из металла, достаточно прочного, чтобы выдерживать давление, необходимое для запуска в космос, — это огромный шаг на пути к развитию космических технологий, пишет Tom’s Hardware.

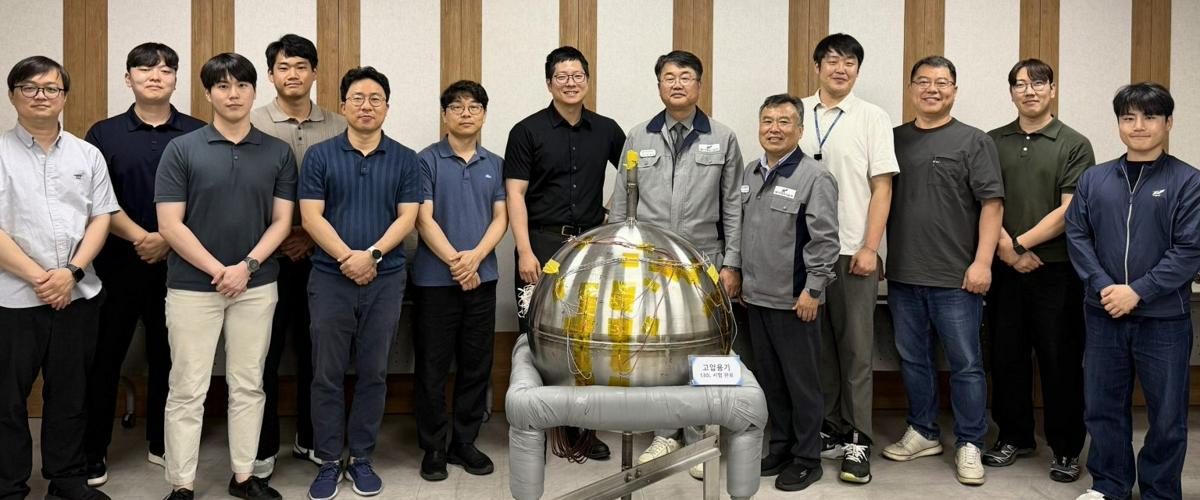

Бак, напечатанный на 3D-принтере из титанового сплава Ti64, имел диаметр 640 мм. Испытания показали, что он способен выдержать давление до 330 бар, а также охлаждение жидким азотом до температуры -196 °C.

Ученые отметили, что «традиционные методы литья и ковки крупных титановых сосудов сталкиваются с проблемами поставок материалов, ограничениями конструкции, а также растущими затратами и сроками выполнения заказов». Для создания топливного бака специалисты Института изготовили две отдельные полусферы, из которых затем сварили один сосуд. По словам разработчиков, весь цикл производства занял несколько недель, что значительно быстрее по сравнению с традиционными методами.

Следует подчеркнуть, что технология находится еще на ранней стадии и в ближайшее время не получит широкого распространения в космонавтике.

Недавно команда ученых из Австралии нашла способ удешевить изготовление титанового сплава, избавившись от дорогостоящего ванадия. Напечатанный материал продемонстрировал повышенную прочность и производительность, по сравнению со стандартным Ti-6Al-4V.