Команда ученых из Мельбурнского королевского технологического университета изучала возможности одного из методов 3D-печати — так называемого «прямого подвода энергии и материала» (Directed energy deposition, DED). Вкратце его суть состоит в том, что лазер плавит металлический порошок на поверхности, слой за слоем.

Ученые напечатали образцы из двух распространенных сплавов: титанового (Ti-6Al-4V), который применяется в авиастроении и производстве биоимплантов, и никелевого (Inconel 625), распространенного в морской и нефтепромышленности, сообщает New Atlas.

В обоих случаях металл наносился на волновод-концентратор Sonotrode, инструмент, создающий ультразвуковые колебания. Во время затвердевания металла эти колебания воздействовали на микроскопические кристаллы внутри его гранул и обеспечили более прочную сцепку.

Предел прочности на разрыв и предел текучести повысились на 12% по сравнению с образцами, напечатанными обычным образом.

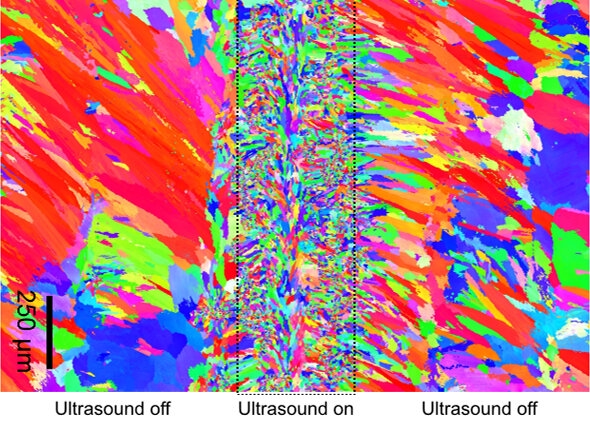

Кроме того, включая и выключая сонотрод во время процесса печати, можно создавать предметы, в которых соседствуют зоны с различной микроструктурой. Это свойство «функционального градиента» полезно для объектов с низким весом или пониженным содержанием материала.

Исследователи полагают, что ультразвуковая 3D-печать усилит структурную прочность и других металлов, в частности, нержавеющей стали или сплавов алюминия и кобальта.

Первый действительно прочный титановый сплав для 3D-печати разработали в прошлом году в Мельбурне. Помимо «исключительных свойств» он не требует никакого специального управления производственным процессом или дополнительной обработки.