Основатели бельгийского стартапа Magnax сообщили о начале испытаний своего революционного электродвигателя одним из европейских автопроизводителей. Ранее они заявляли, что в компактном варианте для мотоцикла такой двигатель разовьет мощность около 1200 л. с. А теперь в публикации для IEEE Spectrum подробно объяснили, как это работает.

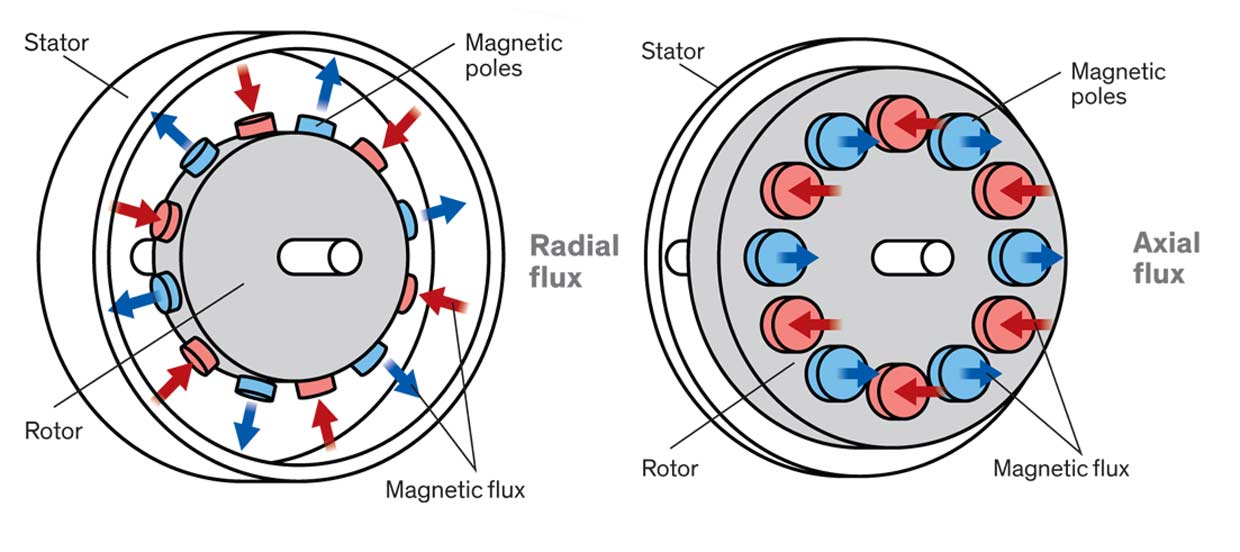

В традиционной схеме электромотора ротор размещен внутри статора. Как и подразумевают названия, статор — статичен, а ротор внутри него вращается благодаря взаимодействию магнитов, которые отталкиваются и притягиваются друг к другу при возникновении магнитного поля. Если такой двигатель вращать без подачи энергии, то он сам начнет вырабатывать электричество — так работают генераторы, а также система рекуперативного торможения на автомобилях, подзаряжающая аккумуляторы.

В Magnax буквально вывернули электромотор наизнанку, разместив статор в прокладке между двумя роторами и назвав свое творение «безъякорным электромотором с аксиальным потоком».

Преимущества такой схемы огромны, утверждают создатели. Главное — статор не нужно монтировать на внешнем каркасе, так что двигатель выходит компактным и легким. Для сравнения: удельная мощность прототипа Magnax — 15 кВт на килограмм веса, а у электродвигателя BMW i3 — всего 3 кВт на килограмм. На фото ниже — три аксиальных генератора и один традиционной компоновки, сравнимый по мощности. Это промышленные решения для ветровых установок.

Компактность позволяет экономить на материалах: нужно на 40% меньше меди и на 20% меньше магнитов. А прямолинейное направление магнитного поля — от одного ротора через статор к другому — делает двигатель очень эффективным.

Наконец, Magnax легко масштабируется: одна схема годится и для компактных электромоторов в ступице колеса скутера, и для гигантских промышленных генераторов.

При серийном производстве Magnax будет экономнее и за счет материалов, и за счет эффективности. Создатели утверждают, что в лабораторных тестах их мотор показал эффективность в 91-96%, тогда как электромоторы традиционной компоновки — менее 90%. «Моторы и моторные системы потребляют примерно 53% электроэнергии в мире. По нашим оценкам, повышение эффективности всех двигателей в мире всего на 1% снизит энергопотребление 94,5 ТВт*ч и сократит выбросы углекислого газа на эквивалент 60 млн тонн».

Не все просто

Создатели Magnax Даан Морилс и Питер Лейнен пишут, что в самой схеме аксиального мотора откровений нет. Их заслуга — отладка процесса для промышленного производства таких двигателей.

Когда они начинали работу, коммерческого софта для расчета электромагнитных и тепловых взаимодействий в такой необычной схеме просто не было.

Потребовалось несколько лет научно-исследовательских работ в сотрудничестве с учеными из Университета Гента, чтобы хотя бы начать разработку прототипа.

Самой сложной задачей при проектировке оказалось охлаждение. При традиционной схеме тепло в основном выводится через каркас вокруг статора, а в схеме Magnax этого элемента нет вообще. Более того, тепло надо отводить со статора, зажатого между двух роторов двигателя. Ноу-хау мотора — особая конструкция медных радиаторов, которые выводят тепло наружу. Благодаря им статор можно делать очень прочным, а для охлаждения применять разные варианты — оно может быть как воздушным, так и жидкостным.

Тесты

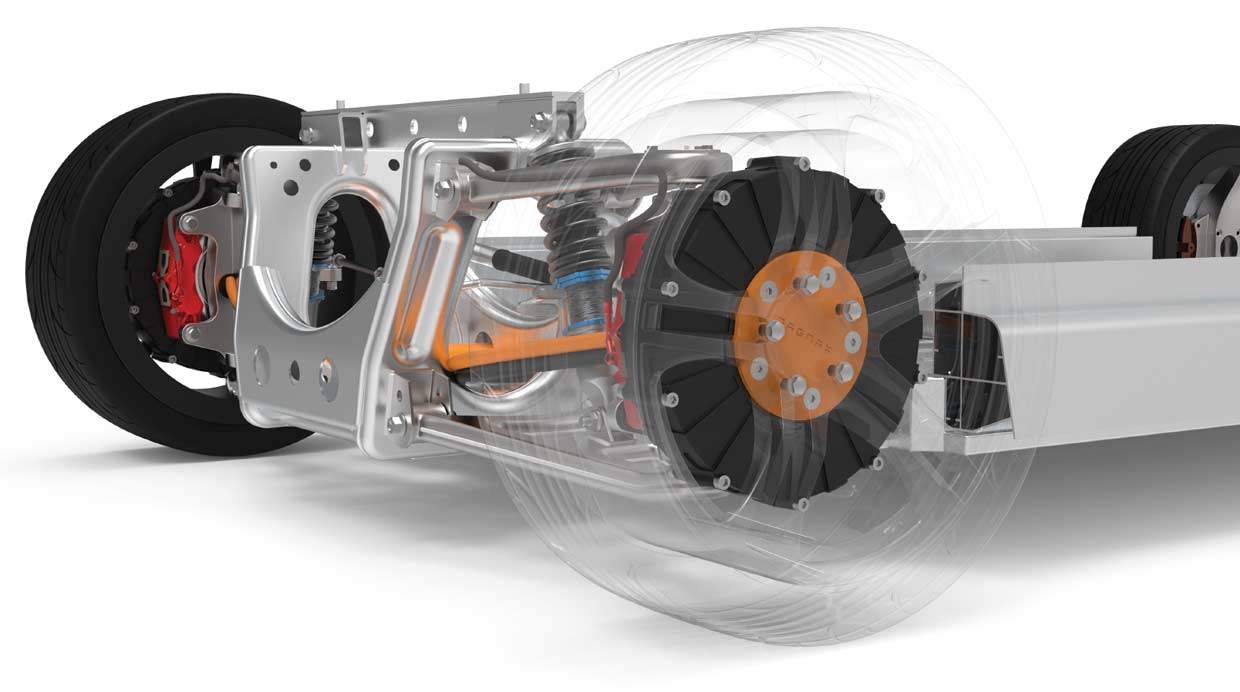

Схема с вращающимися вокруг статора роторами очень привлекательна для автомобилей. Компактный двигатель с неподвижной сердцевиной можно смонтировать внутри каждого колеса, что серьезно повысит управляемость и снизит вес — сами моторы легче, а оси такому электромобилю не нужны вовсе.

Сейчас один из европейских автопроизводителей испытывает в полевых условиях электромобиль с четырьмя двигателями Magnax, установленными в колесах. С кем сотрудничает стартап, основатели не уточняют.

По лабораторным расчетам, использование аксиального двигателя прибавит 7% пробега при использовании одного мотора и до 20% — при использовании пары.

Производство

Сейчас в Magnax заняты организацией первой сборочной линии: «Мы потратили много времени на разработку наших станков. Мы доказываем, что двигатели можно собирать в промышленных масштабах. Эта возможность вместе с экономией материалов, которую мы предлагаем, делает нашу концепцию конкурентоспособной по цене — ключевой момент для перехода от нишевых рынков к [статусу] производителя оригинального оборудования».

Первый сборочный цех будет запущен в 2022 году, он будет выпускать компактные моторы нескольких размеров. В 2022 году основатели планируют выпустить около 25 000 двигателей, а затем масштабировать производство.