Поломка двигателя в автоматизированном станке на заводе может остановить производство на часы или дни. Если запасная деталь находится далеко, её доставка к цеху займёт время и приведёт к дорогостоящим задержкам. Производство нового двигателя прямо на месте было бы проще, быстрее и дешевле, но создание электрических машин обычно требует специализированного оборудования и сложных технологических процессов.

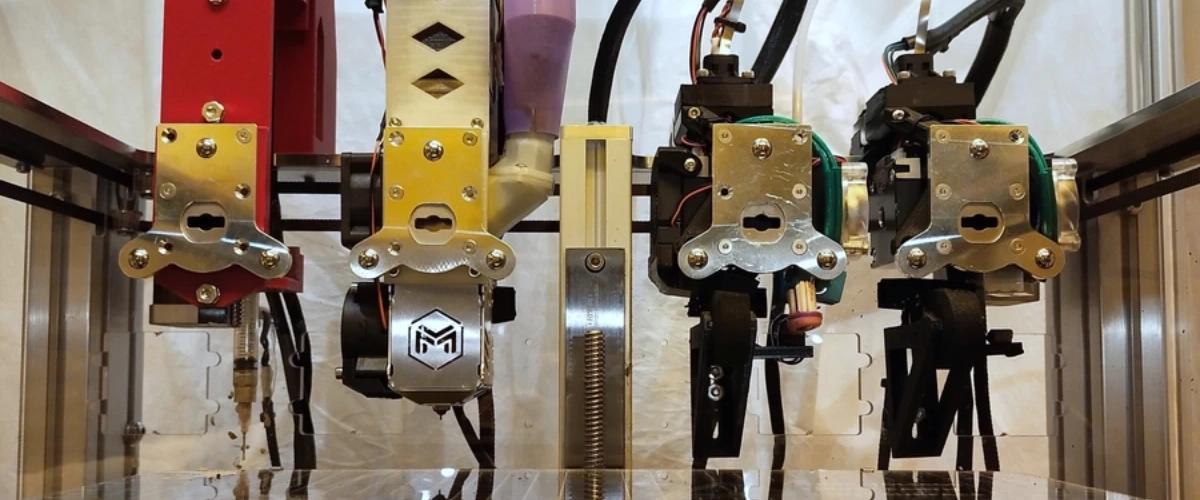

Чтобы решить эту проблему, команда MIT создала многокомпонентную платформу 3D-печати, способную работать с различными функциональными материалами — от электропроводящих чернил до твердых магнитов. Принтер использует четыре экструдера, которые поочередно наносят материал слой за слоем, создавая устройство целиком.

Такой подход позволяет напечатать полностью рабочий двигатель за один этап, без необходимости сложной сборки.

Исследователи использовали экструзионную 3D-печать — метод, при котором объект создается послойно с помощью выдавливания материала через сопло. Для изготовления электрической машины им пришлось работать с разными функциональными материалами — электропроводящими для тока и твердыми магнитными для создания магнитного поля. Большинство многокомпонентных принтеров могут использовать лишь два материала одинаковой формы, поэтому команда разработала собственную систему с четырьмя экструдерами.

Каждый экструдер проектировался с учетом особенностей материала. Например, электропроводящие чернила требуют высокого давления и аккуратного затвердевания без перегрева, чтобы не повредить диэлектрик. Для точности работы исследователи использовали датчики и систему управления, позволяющую роботизированным манипуляторам точно поднимать и опускать насадки. Это гарантирует, что каждый слой ложится ровно, и даже небольшое смещение не нарушит работу готового устройства.

С помощью платформы был напечатан полностью рабочий линейный двигатель. После минимальной постобработки, включающей лишь намагничивание, устройство показало характеристики не хуже, а иногда даже лучше, чем аналоги, произведённые традиционными методами с многоступенчатой сборкой.

Весь процесс занял три часа, а затраты на один двигатель составили примерно 50 центов.

Эта платформа открывает путь к демократизации производства электротехники. Технология может применяться в робототехнике, транспорте, медицинском оборудовании и других областях, где требуется быстрое изготовление компонентов. Исследователи планируют интегрировать этап намагничивания в сам процесс печати, расширить возможности платформы для изготовления вращающихся двигателей и более сложных электронных устройств.