Кремниевые солнечные элементы могут похвастаться коэффициентом преобразования света в электричество на уровне 26,8%, что приближается к теоретическому пределу в 29,4%. Они составляют 95% солнечных элементов, используемых на рынке фотоэлектрических систем и используются в наземных солнечных фермах и распределенных фотогальваниках.

Но разработка коммерчески жизнеспособных и высокоэффективных солнечных элементов, легких, гибких и недорогих, которые можно использовать в больших масштабах — сложная задача. Используемые сейчас тонкопленочные солнечные элементы изготавливаются из аморфного кремния, теллурида кадмия, органики и перовскитов. Эти материалы довольно гибкие, но их использование ограничено из-за низкой эффективности преобразования энергии, выброса токсичных материалов в окружающую среду, низкой производительности в случае больших площадей и нестабильности в долгой эксплуатации.

Чтобы решить проблему, команда начала наблюдать за кремниевыми солнечными элементами под физической нагрузкой изгиба с помощью высокоскоростных камер. Они обнаружили, что растрескивание всегда начиналось с острой V-образной канавки на краю кремниевой пластины. Поэтому исследователи заменили острые V-образные канавки на более гладкие U-образные, которые эффективно распределяют деформацию при изгибе и подавляют трещинообразование. Эта стратегия использовалась только на краю пластины, поэтому она не влияет на эффективность преобразования энергии солнечного элемента.

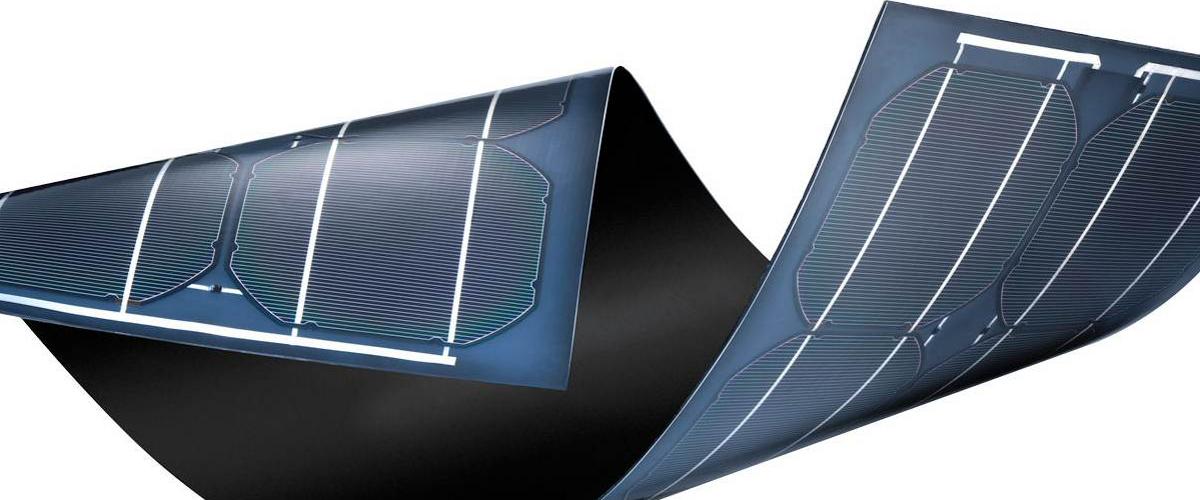

Получившийся кремниевый солнечный элемент обладает беспрецедентной гибкостью. С размерами 60 микрометров он складывается, как лист бумаги. Материал также может выдерживать многократные изгибы с радиусом менее 5 миллиметров и углами более 360 градусов.

Исследователи также провели испытания на прочность в различных условиях. Ячейки сохранили 100-процентную эффективность преобразования энергии после 1000 циклов поперечного изгиба. Они также сохранили 99,62% своей мощности после термоциклирования от минус 70 градусов по Цельсию до 85 градусов по Цельсию в течение 120 часов.

Гибкие фотоэлектрические модули большой площади уже успешно использовались в околокосмических аппаратах, интегрированных фотогальваниках зданий и фотогальваниках, установленных на транспортных средствах. По словам ученых, перед крупномасштабным производством необходимо провести дополнительные испытания на месте, чтобы гарантировать постоянную стабильность в реальных условиях эксплуатации, когда стрессовые факторы могут возникать одновременно.