На большинстве строительных площадок, где применяется технология 3DCP, сопло экструдера с роботизированным управлением движется по прямым линиям параллельно земле, формируя формы для стен по одному горизонтальному слою за раз. Полые центры этих форм затем заполняются арматурой и бетоном — и всё, стены готовы.

По словам доктора Маниа Агаей Мейбоди и его коллег из лаборатории DART Мичиганского университета, в таких установках используется больше бетона, чем необходимо, плюс они ограничивают архитектурные особенности зданий довольно простыми формами. Обе проблемы решает система Shell Wall.

Вначале создается компьютерная модель конструкции, в основе которой лежит наиболее эффективное распределение материала, необходимого для обеспечения требуемой прочности в каждой части здания. Иными словами, материалы не используются там, где они не нужны.

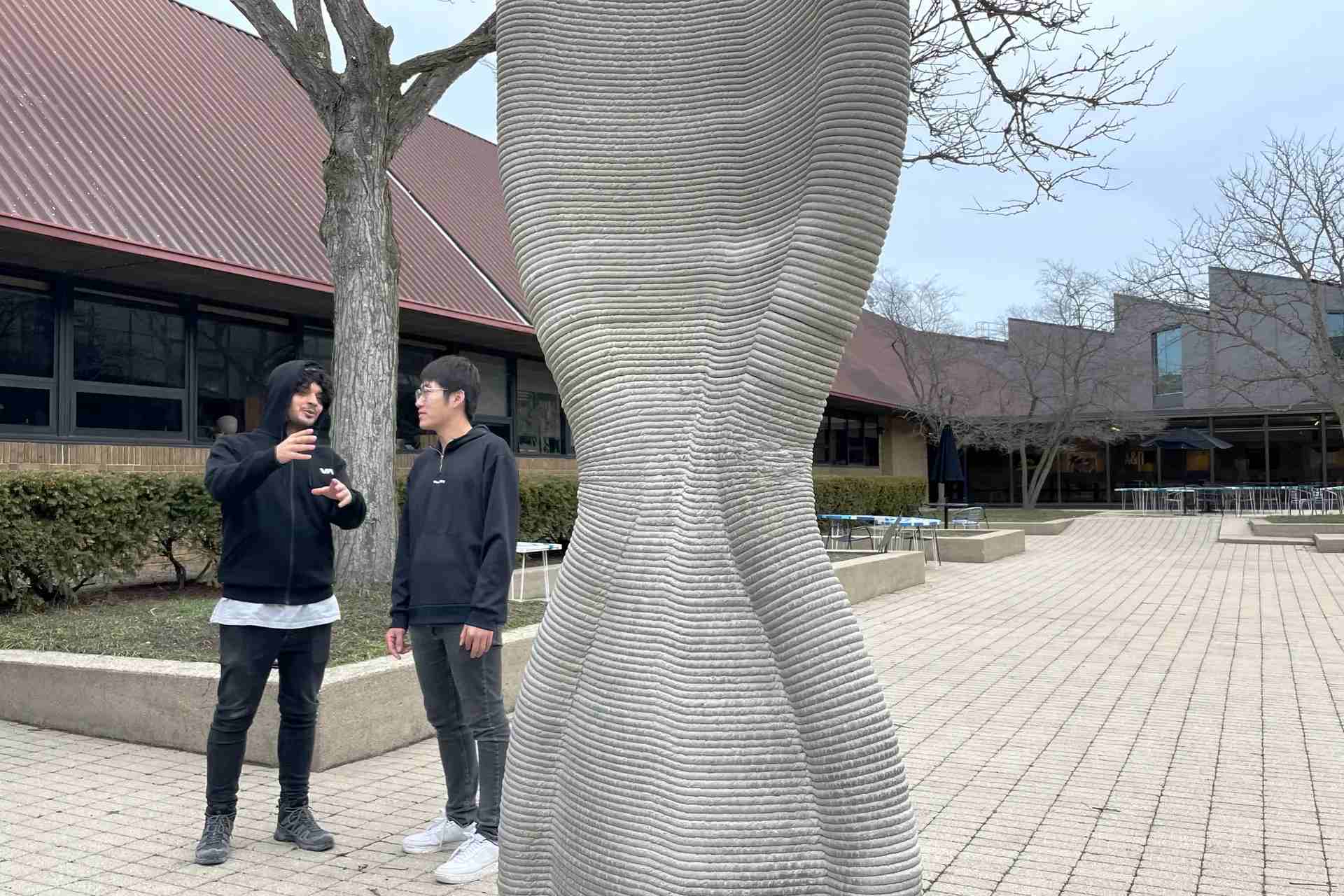

На основе этой модели печатающее сопло строит многослойные элементы стенки, состоящие из изогнутых вертикальных структурных ребер с более тонкими изогнутыми мембранами, перекрывающими промежутки между ними. Слои бетона укладываются неплоскостно, а это означает, что они не обязательно располагаются параллельно земле. По мере наращивания каждого элемента внутрь полых ребер вставляются вертикальные отрезки арматуры, а внутрь полых мембран укладывается теплоизоляция.

Стендовые испытания показали, что по сравнению с традиционными стенами того же размера, построенными из монолитного бетона, элементы Shell Wall обеспечивают снижение веса на 72% при сохранении такой же прочности конструкции. Сейчас планируются полномасштабные испытания технологии на реальных строительных площадках.