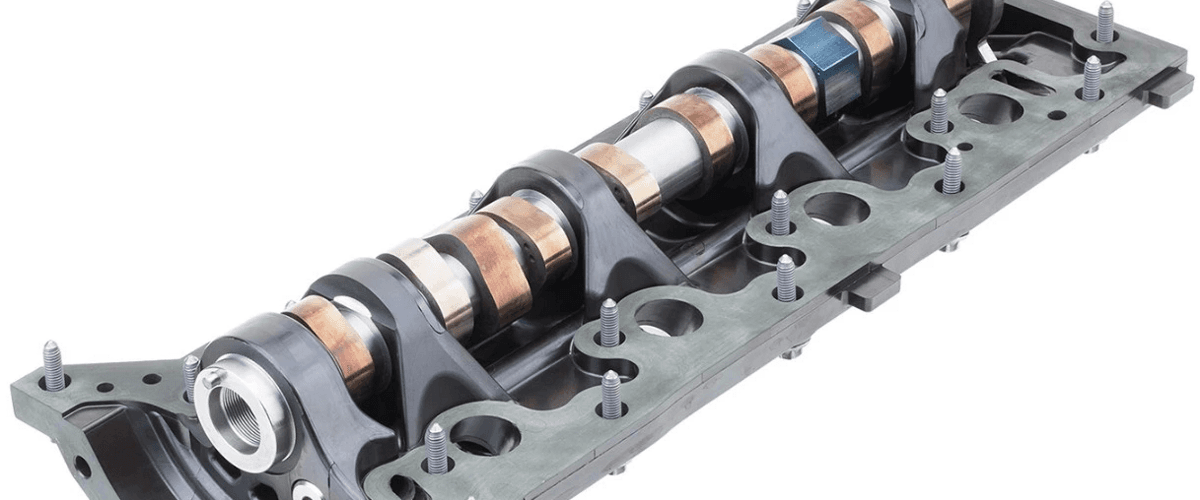

Прототип пластикового модуля распределительного вала был совместно разработан специалистами из Института Фраунхофера (Германия), двух немецких компаний, Mahle и Daimler, бельгийской SBHPP/Vyncolit и французскй The Georges Pernoud Group. Вместо обычного алюминия и литья под давлением они использовали усиленный волокнами термореактивный полимер.

Получившийся в итоге модуль распределительного вала оказался легче алюминиевого. Поскольку он располагается в верхней части двигателя, это особенно важно — таким образом достигается не только уменьшение массы автомобиля, но и понижение центра тяжести.

Вдобавок, как оказалось, пластиковый модуль лучше абсорбирует вибрации, создающие шумы, требует меньше энергии в процессе производства, литейные формы служат дольше, а сами детали требуют меньше чистовой обработки после литья. Наконец, изделие можно изготовить целиком, сэкономив на этапе сборки, пишет New Atlas.

Следует подчеркнуть, что несмотря на то, что использованный материал в четыре раза менее прочный, чем алюминий, конструкция модуля компенсирует этот недостаток. В готовом виде прототип продемонстрировал «безупречную функциональность в современном двигателе внутреннего сгорания» на протяжении 600 часов работы. Он отлично справился с высокими температурами, а также с механическим и химическим напряжением.

Инженеры планируют провести больше тестов, чтобы понять, как газ, вырабатываемый во время работы двигателя, влияет на характеристики шумоподавления.

Рама напечатанного год назад гиперкара Blade состоит из алюминия и весит всего 635 кг. Трехмерная печать позволила на 90% уменьшить массу автомобиля по сравнению с изготовленными по традиционной технологии. Благодаря легкому весу автомобиль ускоряется с нуля до 100 км/ч всего за 2,2 секунды.