При разработке жаростойких высокопрочных алюминиевых сплавов с использованием лазерной 3D-печати команда ученых из Нагойского университета отказалась от традиционных подходов и соединила алюминий с железом, марганцем и титаном.

«В основе конструкции лежит железо, которое металлурги обычно не добавляют в алюминий, поскольку это делает металл хрупким и подверженным коррозии», — сказал Наоки Таката, главный автор статьи.

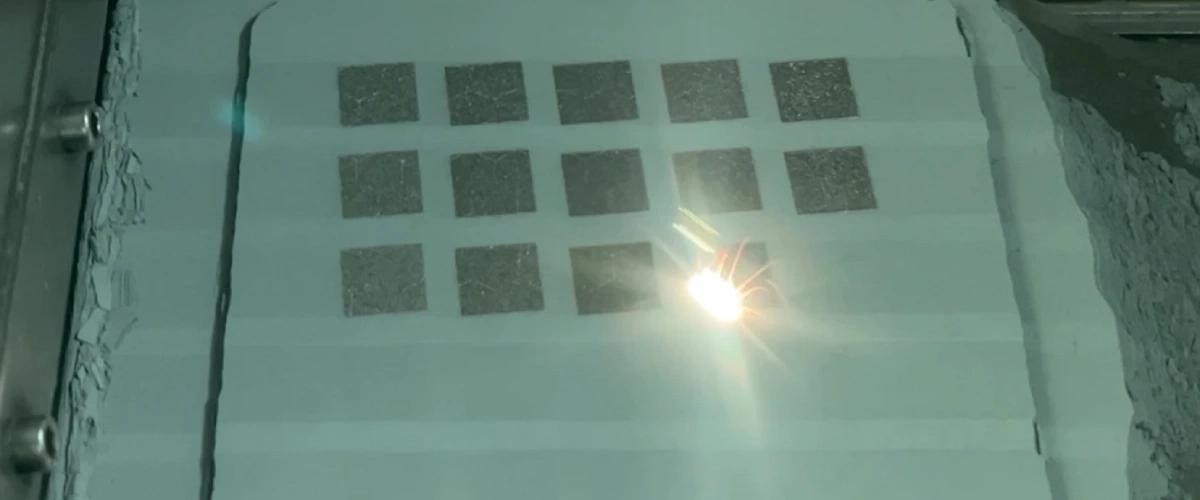

Главная инновация ученых — использование экстремально высоких скоростей охлаждения, присущих аддитивной печати методом лазерного спекания порошка — процессу, при котором частицы металлического порошка плавятся слой за слоем под мощным лазером. За считанные секунды расплавленный металл отвердевает. Такая высокая скорость имеет решающее значение. Она позволяет удерживать железо и другие элементы в метастабильных структурах, которые в обычных производственных процессах не возникают.

Это означает, что содержащие железо структуры, которые обычно ослабляют сплав, не образуются. Вместо них формируются новые микро- или наноструктуры, способствующие прочности материала, пишет IE. Один из опытных образцов алюминия сохранял прочность и гибкость при 300 °C. Результаты были подтверждены с помощью электронной микроскопии.

Вдобавок, новые материалы основаны на недорогих и распространенных элементах и разработаны с учетом возможности вторичной переработки. «Наш метод основан на устоявшихся научных принципах поведения элементов во время быстрой кристаллизации при 3D-печати и применим к другим металлам. Сплавы также оказались проще в 3D-печати, чем обычный высокопрочный алюминий, который часто трескается или деформируется в процессе изготовления», — отметил профессор Таката.

Прочный алюминиевый сплав создали и ученые из США. Материалы и элементы, которые вошли в состав сплава, исследователи определили с помощью моделирования и машинного обучения, это значительно сократило количество возможных комбинаций и ускорило разработку.