За последние 15 лет высокоэнтропийные сплавы — содержащие не менее пяти компонентов в почти равных пропорциях — стали популярны в материаловедении, поскольку позволяют получать почти бесконечное количество уникальных комбинаций. С другой стороны, аддитивные технологии, или 3D-печать тоже дают возможность создавать недоступные ранее материалы.

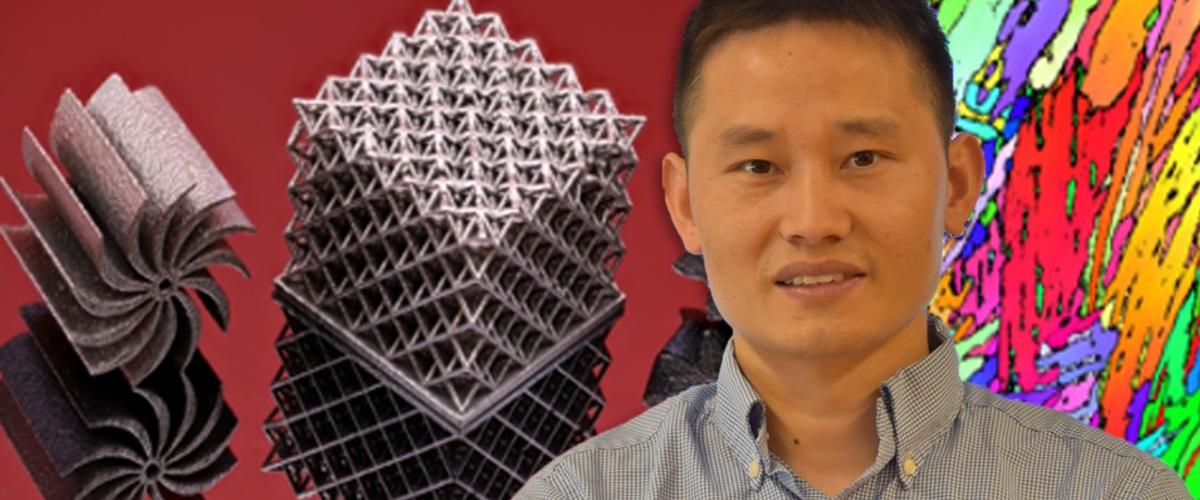

Специалисты из Университета штата Массачусетс объединили оба подхода для создания сплавов с беспрецедентными свойствами, пишет Science Daily. Поскольку процесс лазерной 3D-печати заставляет материалы очень быстро плавиться и затвердевать, по сравнению с традиционной металлургией, можно получить совершенно новую, нестандартную микроструктуру. Она похожа на сеть и состоит из перемежающихся слоев различных пластинчатых наноструктур.

Такая необычная атомная структура обеспечивает чрезвычайно высокую прочность вместе с пластичностью, хотя обычно прочные материалы бывают хрупкими. По сравнению с традиционным литьем инженеры добились почти трехкратного увеличения прочности и не только не потеряли в пластичности, но даже повысили ее.

Это значит, что детали, изготовленные таким способом, будут эффективнее сопротивляться деформации — важное качество для компонентов, которые должны сочетать малую массу с высокой механической эффективностью и уровнем энергосбережения.

Для того чтобы компоненты авиационных и ракетных двигателей могли справляться с серьезной нагрузкой, специалисты NASA разработали новый металлический сплав с впечатляющими характеристиками: его прочность в два раза выше, чем у современных аналогов, а гибкость намного больше. Вдобавок процесс разработки ускорился в разы благодаря внедрению двух инновационных подходов.